Заказать обратный звонок

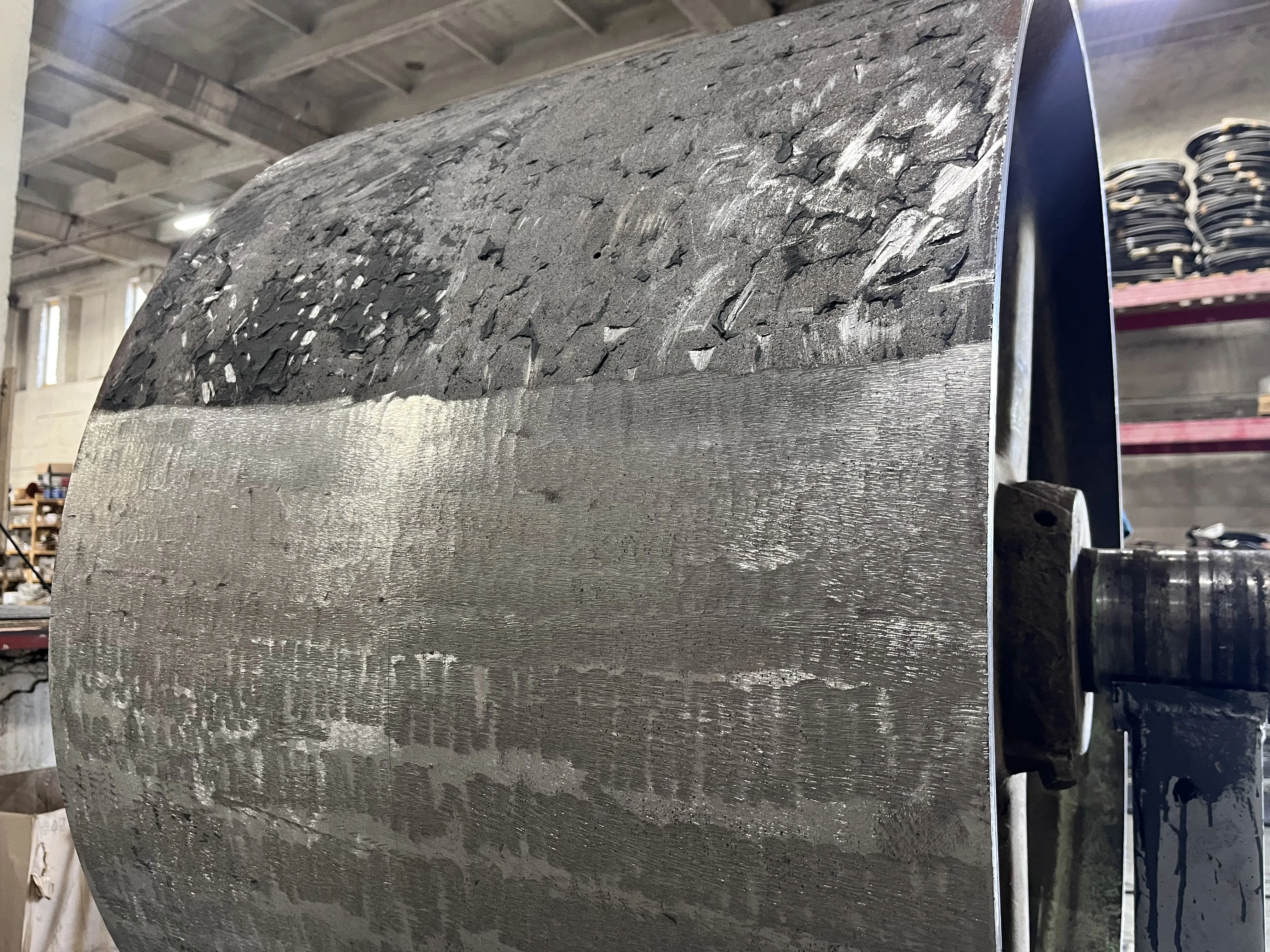

Футеровка (гуммирование) приводных барабанов

Гарантия до 6 месяцев

в зависимости от состояния барабана

Стоимость:

Рассчитывается индивидуально

Преимущества нашего производства:

- Выездная футеровка — возможна на объекте заказчика (по предварительному согласованию).

- Опытная бригада — специалисты с практикой выполнения работ от 5 лет и более.

- Качественные, проверенные временем материалы.

Наш адрес:

г. Самара, проспект Кирова 24, корпус 46

Футеровка (гуммирование) приводных барабанов по всей России

Что даёт футеровка барабана?

- Обеспечивает наилучшее сцепление ленты и барабана, предотвращая пробуксовки.

- Защищает ленту от растяжения и механических повреждений.

- Продлевает срок службы барабана — предохраняет от коррозии, налипания и намерзания.

- Снижает нагрузку и вибрации, повышая стабильность работы конвейера.

Сколько стоит футеровка?

Цена зависит от диаметра и ширины барабана, типа резины и условий эксплуатации.

Оставьте заявку — мы свяжемся с вами, уточним параметры и рассчитаем оптимальную стоимость.

Гуммирование (футеровка) – что это такое

Приводные барабаны подвергаются гуммированию или футеровке (обрезиниванию) для их защиты от появления ржавчины и механических повреждений. Процесс представляет собой покрытие барабана особым композитным составом на резиновой или полимерной основе, что делает больше коэффициент трения между ним и лентой транспортера. Помимо защитной функции такое покрытие позволяет повысить эффективность работы конвейера в целом.

Зачем нужна футеровка конвейерных приводных барабанов

Гуммирование конвейерных барабанов дает возможность значительно повысить коэффициент трения между его футерованной частью и незадействованной в работе поверхностью ленты. Это имеет место из-за тождественности материалов, производительность ленты конвейера тоже при этом становится выше. Футеровка приводного барабана позволяет защитить его верхнюю часть из металла, которая испытывает непрерывное трение, от ржавчины и изнашивания. Срок эксплуатации тоже намного продлевается.

Применение

Футеровку можно применять для приводных барабанов любых ленточных транспортеров – этот процесс продлевает время службы как барабана, так и самой ленты, а также конвейерных узлов. Если конвейерная лента эксплуатируется в непростых ситуациях, то материал для гуммирования должен совпадать по свойствам и типу резины с составом материала ленты конвейера, находящейся в работе.

Методы футеровки приводных барабанов

Выбирать способ гуммирования надо в зависимости от того, в каких условиях эксплуатируется конвейерная лента. Защита конвейерных барабанов производится в основном в трех наиболее распространенных вариантах.

Футеровка механическим способом

Когда применяется этот способ, футеровочная пластина прикрепляется к конвейерному барабану предназначенными для этого болтами. Присоединение можно организовать и по-другому: к поверхности фиксируют поперечные направляющие, пластина из резины размещается промеж ними. Направляющие могут быть съемными (на болтах) и несъемными (их приваривают сваркой).

Чтобы подготовить конвейерный барабан к гуммированию, сначала сверлят отверстия и нарезают резьбу. Это необходимо для фиксирования направляющих или футеровочной пластины соединением на болтах.

Применение механического обрезинивания конвейерных барабанов дает высокую скорость выполнения работ, так как приводной барабан зачищать не надо, также не требуется обработка праймером и время ожидания на то, когда высохнет клеевой состав. Кроме того, при таком способе футеровки можно оперативно установить другие пластины вместо изношенных. Демонтировать приводной барабан не потребуется, потому что все работы организуются на месте – на предприятии заказчика.

Футеровка холодной вулканизацией

Этот вариант подразумевает крепеж футеровочной пластины к приводному барабану клеевыми смесями, состоящими из двух компонентов. Для того чтобы сцепление металла и резины было наиболее качественным, верх барабана подвергается предварительной полной зачистке до металлического основания, после этого ее покрывают праймером.

После схватывания праймера барабан и футеровочная пластина склеиваются между собой клеевым составом двухкомпонентного типа (клей и отвердитель). Выполняется жесткая фиксация деталей в нужном положении до того момента, пока клей полностью не схватится.

Этот метод самый распространенный, так как он наиболее универсален и прост. Проведение работ возможно как на предприятии заказчика (демонтаж приводного барабана не потребуется), так и на наших производственных мощностях. Наши сотрудники используют в работе только качественные клеевые смеси и праймер, поэтому адгезия между резиной и металлом очень высокая. Футеровочные пластины при этом пригодны к эксплуатации до тех пор, пока не наступит время их менять по регламенту из-за истирания.

Недостаток этого способа заключается в том, что его нельзя использовать, если конвейерная линия работает при высоких температурах – более 80 С °. Это приведет к утрате свойств клеевых смесей, вследствие чего произойдет отслойка футеровочной пластины от верха конвейерного барабана.

Гуммирование горячей вулканизацией

Это самый трудоемкий вариант, поэтому его применение оправдано только тогда, когда конвейер работает в таких условиях, что ни один из вышеприведенных методов неприменим. Кроме того, необходимо разобрать барабан, так как непосредственно на месте этот вид футеровки применить не получится. Помимо этого, конвейерный барабан должен входить по размеру в автоклав для вулканизации.

Перед началом вулканизации поверхностную часть приводного барабана из металла нужно зачистить. Далее с учетом толщины покрытия осуществляется подбор обечайки нужного размера, в которую помещают барабан. Его надо выставить по центрам с предельной точностью. После завершения подготовительного этапа в промежуток между конвейерным барабаном и обечайкой помещают особый полимерный состав, на вибрационном столе удаляют пузырьки воздуха. Процесс вулканизации завершается в автоклаве, где полимер полностью затвердевает.

Окончательная доводка приводного барабана производится на токарном станке, поверхность покрытия обрабатывают, исключая возможные перекосы по центрам. На том же станке, если есть необходимость, делают нарезку грязеотводящих каналов нужной конфигурации.

Технические пластины для гуммирования конвейерных барабанов

Выпуск технических пластин налажен в большом ассортименте, такое разнообразие дает возможность обрезинивать приводные барабаны для конвейеров с любыми условиями рабочих режимов. Наше предложение включает в себя футеровочный материал композитного типа. Это или резина в совокупности с армирующими прослойками из синтетической прочной ткани или та же резина, но с керамикой.

Важный аспект: пластины для гуммирования производят из разных типов резины, обладающей необходимыми свойствами. Это устойчивость к механическим нагрузкам и пониженным температурам, воздействию химических веществ (например, масла, различные растворители, бензин), антистатические качества.

Как происходит обрезинивание конвейерного барабана холодной вулканизацией

Как очищается поверхность

Сначала производится устранение ржавчины и пришедшего в негодность футеровочного материала с поверхностной части конвейерного барабана. Далее, перед тем, как нанести праймер, поверхности придают легкую шершавость, это улучшает сцепление.

Работы выполняются с применением зачистных дисков и шлифовальной угловой машинки. Иногда перед этим требуется проточить барабан на токарном станке.

Последующие очищение и обезжиривание

После того, как произведена предварительная зачистка, используется компрессор с растворителем, предназначенным для продувания и обезжиривания поверхности. Обычные обезжиривающие составы в данном случае неприменимы.

Зачем и как наносится праймер

Чтобы улучшить сцепление, склеивая материалы разного типа, используют праймер. Он является промежуточным слоем между металлом и клеевым составом, глубоко проникает в структуру металлической поверхности, параллельно сильно связываясь с клеем.

Нанесение праймера – тонкослойное, производится кистью, обработке должна быть подвергнута вся поверхность барабана без пропусков.

Перед тем, как перейти к следующей части работ, надо дождаться, чтобы праймер полностью высох, это занимает от одного до двух часов (время высыхания зависит от температуры воздуха). На этом этапе нельзя допустить, чтобы на обработанной поверхности образовался конденсат, на нее попала влага или осела пыль. Чтобы обеспечить необходимые условия, лучше всего организовать что-то вроде временной камеры, куда поместить барабан.

Техническая пластина: подготовка

Далее требуется подготовка технической пластины. Этот процесс заключается в расчете ее длины – края должны стыковаться без зазоров при помещении пластины на поверхностную часть приводного барабана.

На этой стадии работы верхняя часть технической пластины снабжается грязеотводящими каналами определенных размеров и формы. С обратной стороны футеровочную пластину обрабатывают болгаркой с лепестковым диском, чтобы создать шероховатость, которая увеличит адгезию с клеевой смесью. Болгарка должна быть с оборотами, которые можно регулировать – нужно выставить самые минимальные для недопущения перегрева резины, иначе она потеряет свои свойства, что приведет к отслоению пластины на перегретой части.

Как смешивать клей и отвердитель

Для правильной подготовки клеевой смеси емкость с клеем, перед тем, как добавить отвердитель, следует хорошо взболтать несколько минут. После этого отвердитель перелить в банку и опять тщательно перемешать. Готовый состав должен быть использован максимум в течение двух часов, по прошествии этого времени смесь затвердеет и будет непригодной для использования.

Клеевой состав: покрывание первым слоем

Клеевую смесь тонкослойно следует распределить по обработанному праймером основанию конвейерного барабана и верхней части технической футеровочной пластины, также прошедшей обработку. Это подготовительное нанесение, клей должен хорошо пропитать резиновую пластину и проникнуть вглубь покрытия из праймера.

Когда клеевый состав нанесен, надо подождать, когда он высохнет. Быстрота его застывания зависит от температурного режима – чем выше температура, тем активнее происходит процесс высыхания.

Если применяются пластины, имеющие резиновые свойства, то можно ограничиться наложением первого слоя только на поверхностную часть приводного барабана.

Клеевой состав: покрывание основным слоем

После полного высыхания первого слоя наступает очередь нанесения второго. Когда эта часть работы закончена, надо подождать подсыхания клеевого состава.

Проверить, можно ли выполнять последующий этап работы, можно путем испытания клея на прилипание. К уже проклеенной поверхности следует приложить или тканевый материал, или прикоснуться рукой в чистой перчатке. Если на ней останутся клеевые следы, то надо подождать момента, когда клей больше не будет липнуть. Как только это произойдет, можно двигаться дальше.

Процесс наложения технической пластины

Чтобы не было перекоса футеровочной пластины после ее прикладывания к приводному барабану, надо нанести разметочную линию и ориентироваться по ней. После того, как пластина размещена, можно начинать ее накатывание на конвейерный барабан. Это делают, используя резиновый специальный молоток – им простукивают пластину, начиная от средней части к краям, это помогает избежать появления воздушных пузырей.

Когда поверхность барабана окажется покрытой технической пластиной, надо воспользоваться валиком из металла для ее прокатывания. Делать это следует тоже от средней части к краям, увеличивая сцепление обеих поверхностей с клеем.

Стыковой зазор: как исправить

Когда футеровочная пластина уже наложена, может случиться так, что образуется стыковой зазор или нахлест. Если получился нахлест, то надо сделать обрезку лишней части, стороны пластины промазать и заново пройтись металлическим валиком. В случае появления стыкового зазора его заполняют клеевой резиной, вбивая ее в получившееся углубление валиком.

Последний этап работ

Когда происходит окончательное затвердевание клеевого состава, зачистке подлежат все неаккуратные места – там, где выступает клей или в районе стыкового зазора вспучивается резина. Далее техническую пластину подрезают по краям барабана под углом в 45° так, чтобы не было выступов за его границы.

Бывает так, что уплотнительная резина в области стыкового зазора заходит за края футеровочной пластины. Тогда ее счищают болгаркой с лепестковым диском на минималке до уровня футеровочной пластины.

Веские основания для гуммирования приводных барабанов

Однотипность материалов на нижней части ленты транспортера и на приводном барабане дает возможность сделать выше коэффициент трения, а это в положительную сторону сказывается на производительности линии конвейера. Также благодаря повышенному коэффициенту трения лента транспортера натягивается не так сильно, это увеличивает сроки ее эксплуатации.

Присутствие гуммирования на конвейерном барабане уменьшает степень износа нижней обкладки ленты из резины, которая не участвует в работе. Этому помогает высокое тяговое усилие, которое достигается за счет взаимодействия двух поверхностей однородного типа. Грязеотводящие каналы на верхней части футеровочной пластины помогают сохранить высокое тяговое усилие, даже если мелкий мусор от материала, транспортируемого по ленте, налипает на нижнюю сторону конвейерной ленты.

Если пренебречь обрезиниванием барабана, то это грозит плохими последствиями. А именно: натяжение ленты транспортера ослабевает, она может начать проскальзывать на приводном барабане и слететь с него. Конвейерная линия остановится, лента и резиновые боковые обкладки окажутся поврежденными.

Металл поверхностной части барабана защищен футеровочной технической пластиной от коррозии и механического абразивного износа, это намного продлевает срок службы барабана.

Повторное гуммирование конвейерного барабана производится по окончанию срока эксплуатации, этот процесс обойдется в гораздо меньшую сумму, чем полная замена барабана или его ремонт.

Как выбрать метод гуммирования и техническую пластину

Материал для футеровки всегда надо выбирать индивидуально – сообразно с каждым конкретным случаем. Необходимо учитывать специфику производственных линий предприятия. Специалисты нашей компании тщательно подберут покрытие для рабочей поверхности приводного барабана, учтут все особенности конвейерной линии, просчитают стоимость и выставят счет на выполнение полного цикла работ по гуммированию конвейерного барабана под ключ.

Чтобы ускорить обсчет предполагаемых работ по футеровке и подобрать подходящие материалы предлагаем заполнить опросный лист, который поможет нам рассчитать окончательную стоимость работ по гуммированию.